Oxyver Service è specializzata in trattamenti galvanici su alluminio ed altri metalli, sia a scopo protettivo che decorativo.

L’impianto di ossidazione è composto da vasche di dimensione 330 cm x 100 cm x 90 cm (lunghezza x larghezza x profondità) semi-automatico corredato da carroponte radiocomandato.

La linea di zincatura elettrolitica ( bianca, gialla, nera) è invece composta da vasche con dimensioni massime di 140 cm x 80 cm x 90 cm .

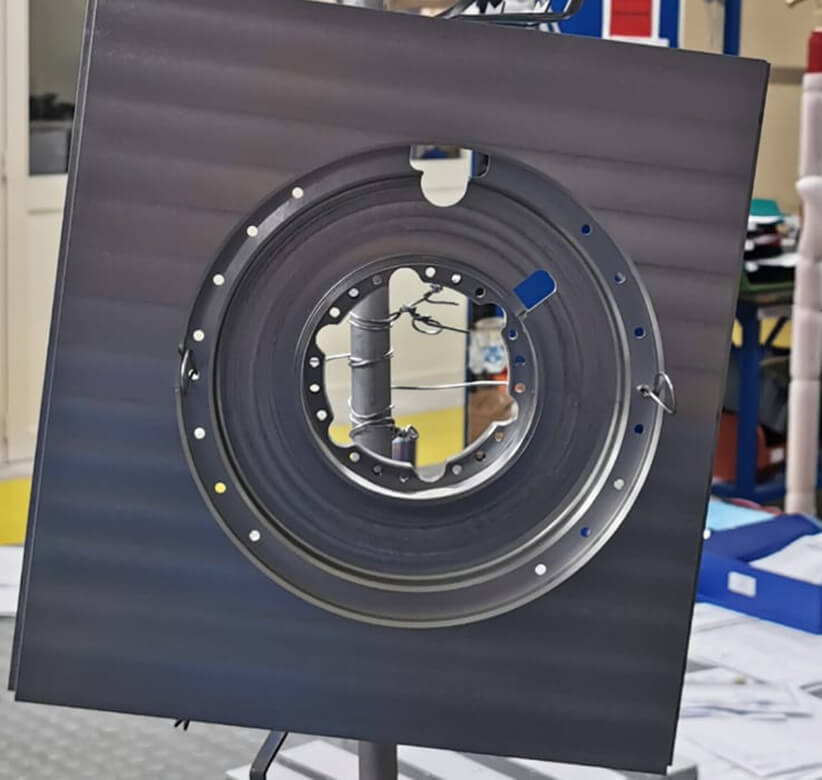

E’ un trattamento elettrolitico su leghe di alluminio che permette di ottenere strati di ossido di spessore variabile, ma controllato.

Aumenta la durezza superficiale e la resistenza allo sfregamento ed alla corrosione. La reazione chimica è prodotta dal posizionamento all’anodo dei pezzi, dove, per effetto del passaggio di corrente in una soluzione contenente acido solforico, si genera ossigeno allo stato nascente, che forma ossido di elevata qualità.

Gli spessori sono variabili da 5 a 20-25 micron e sono definiti in funzione delle caratteristiche finali che si desiderano ottenere.

L’ ossidazione anodica dura è una versione modificata della classica ossidazione solforica. Si effettua operando a temperatura di zero gradi utilizzando elevate densità di corrente. Tutti i nostri processi di ossidazione dura sono eseguiti al fine di conferire elevata tenuta alla corrosione con spessori che possono raggiungere anche riporti nell’ottica di 100-120 micron.

Le altre caratteristiche tipiche sono:

La nichelatura chimica con medio contenuto di fosforo (6-9%) e quella con alto contenuto di fosforo tra 10% – 12% è un deposito ad alta resistenza alla corrosione è usura e antifrizione. Il riporto avviene per via chimica senza l’utilizzo di corrente elettrica, permettendo così il trattamento su qualsiasi substrato e geometria. Trattandosi di un processo chimico e non elettrolitico, si ottiene un rivestimento di spessore estremamente uniforme indipendentemente dalla geometria del pezzo.

La nichelatura elettrolitica è una conversione del nickel metallico dell’anodo in ioni di nickel che passando in una soluzione leggermente acida di Sali di Nichel (cloruro e solfato) si scaricano sulla superficie dei pezzi dove si riconvertono in nickel metallico

La zincatura è il processo con cui viene applicato un rivestimento di zinco su un manufatto metallico generalmente di acciaio per proteggerlo dalla corrosione galvanica: esso infatti limita la formazione di micro-celle elettrolitiche ad azione anodica nei bordi di grano. A seconda delle richieste, viene poi passivata per darle la colorazione richiesta.

Zincatura a telaio processo alcalino: particolarmente adatto per pezzi meccanici, dove è richiesta elevata uniformità del deposito, elevata penetrazione e massima protezione dalla corrosione.

Zincatura a telaio processo acido: per tutti i particolari dove è prevalente l’aspetto estetico, rispetto a uniformità di deposito e tenuta a corrosione e per il trattamento di materiali difficili quali AVP e ghise.

Zincatura Rotobarile: in barili di piccole dimensioni, in grado di effettuare lotti medio piccoli e pezzi delicati. Processo adatto per tutte le leghe ferrose.

La brunitura a caldo

La brunitura a caldo consiste nell’immergere il metallo in acqua ad una temperatura maggiore o uguale a 100°C, aggiungendo sostanze come il solfato di rame e l’iposolfito di sodio. L’oggetto cambia gradualmente colore e una volta che raggiunge la tinta desiderata viene estratto e lasciato raffreddare a temperatura ambiente.

La brunitura dona ai metalli un aspetto curato ed elegante, non influenza la forma e le dimensioni degli oggetti metallici ma avvia un processo chimico che ne aumenta l’attrito superficiale. Grazie all’oliatura finale funge anche da trattamento antiruggine e anticorrosivo.

Il trattamento galvanico elettrolitico di Ramatura è un procedimento di rivestimento di un metallo, attraverso il quale lo si va a rivestire con uno strato di rame di vario spessore in base alle richieste e alle necessita del cliente. Il trattamento della ramatura elettrolitica viene effettuato in bagni galvanici, dove il rame metallo diventa l’anodo e il materiale metallico da rivestire diventa il catodo.

Il trattamento di stagnatura elettronica risulta di grande utilità soprattutto nel settore elettronico ed elettromeccanico per le sue doti di alta conducibilità e facile saldabilità ma è anche l’unico ad essere approvato FDA per le sostanze alimentari.

Il suo colore base è bianco lattescente ma il suo aspetto può variare da opaco a lucido in funzione della base salina dell’elettrolita di deposizione.

Copyright© 2022 Oxyver Service s.r.l. – P.Iva: 02463020590 | Privacy Policy

Necessary cookies are absolutely essential for the website to function properly. These cookies ensure basic functionalities and security features of the website, anonymously.

| Cookie | Durata | Descrizione |

|---|---|---|

| cookielawinfo-checbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |

Functional cookies help to perform certain functionalities like sharing the content of the website on social media platforms, collect feedbacks, and other third-party features.

Performance cookies are used to understand and analyze the key performance indexes of the website which helps in delivering a better user experience for the visitors.

Analytical cookies are used to understand how visitors interact with the website. These cookies help provide information on metrics the number of visitors, bounce rate, traffic source, etc.

Advertisement cookies are used to provide visitors with relevant ads and marketing campaigns. These cookies track visitors across websites and collect information to provide customized ads.

Other uncategorized cookies are those that are being analyzed and have not been classified into a category as yet.